危险废物的处置是指将危险废物焚烧和使用其他方式改变其物理、化学、生物特性的方法,达到减少危险废物重量、缩小固体危险废物体积、减少或者消除其危险成分的活动,或者将危险废物安全填埋于符合环境保护规定要求的场所或者设施并不再回取的活动。

危险废物的焚烧指在氧气充足的情况下,使其燃烧,彻底氧化、产生热量的化学过程。焚烧技术适用于处置有机成分多、热值高的危险废物,处置危险废物的形态包括固态、液态和气态,常见的焚烧工艺包括回转窑、流化床、固定床、热解炉等。

物理化学处理包括压实、破碎、分选、增稠、吸附、萃取、絮凝沉降、化学氧化、化学还原和酸碱中和等。通过物理化学的方法将危险废物进行合适处理后,液体废物进入生化污水系统进行处理,固体类废物进行焚烧或者安全填埋处置。

危险废物的安全填埋指将其在安全填埋场进填埋处置,安全填埋处理技术适用于《国家危险废物名录》中,除填埋场衬层不相容废物之外的危险废物的安全处置。性质不稳定的危险废物需要经过固化/稳定化后方可进安全填埋处置,有机危险废物不适宜采用安全填埋处置。

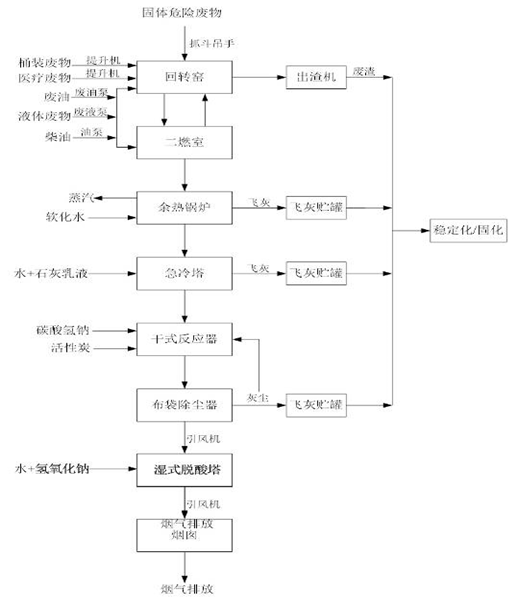

1、焚烧处置工艺简述

焚烧处理工艺包含废物预处理系统、焚烧系统、烟气净化系统等几个部分。其中预处理系统包括废物的预处理和进料工序,焚烧系统由回转窑和二燃室、出渣及控制系统组成;烟气处理系统由余热回收、急冷、除尘和酸性气体吸收系统组成,焚烧设计规模为65t/d,年处理量为2.145万t/a。

焚烧系统目前主要有四种进料方式,分别是焚烧料坑、废液系统、提升机和小包装,其中固体废物主要包括油漆渣、油墨、树脂、蒸馏残渣、沾染性包装物和抹布手套等通过焚烧料坑投料。废液系统主要进各种有机类废液,主要包括废有机溶剂、废显影液、涂料废水、精馏残液等。提升机主要进各种小包装废物,主要包括废弃药品、废化学试剂、医疗废物化学性废物、药物性废物、病理性废物等。

在实际的废物配伍中,控制整体焚烧废物的总硫控制在3%以下、总氯控制在2%以下,总氟控制在0.5%以下,总氮控制在2%以下。如果某一类废物的指标过高,就通过增加含量低的废物进行搭配,确保各控制指标的平均值符合要求。

各类危险废物经预处理和经进料菜单配制后通过不同的进料途径进入焚烧炉内,在回转窑连续旋转下,废物在窑内不停翻动、加热、干燥、气化和燃烧,回转窑的燃烧温度控制在950℃~1150℃,残渣自窑尾落入渣斗,由水封出渣机连续排出。燃烧产生的烟气从窑尾进入二次燃烧室再次高温燃烧,燃烧温度控制在1100℃~1250℃,烟气在二燃室的停留时间大于2s,确保进入焚烧系统的危险废物充分彻底地燃烧。废油、液体废物和柴油根据二次燃烧室温度进行添加,当室中温度达不到要求温度,需要喷入上述物质提升温度。从二燃室出来的高温烟气首先进入余热锅炉,余热锅炉将烟气中的部分热能回收,烟气温度由500~650℃在急冷塔降至200℃。急冷塔采用碱液(石灰乳液)喷淋雾化,吸收部分酸性气体,给液(给水)经塔内的压力雾化喷头将水雾化,直接与烟气进行传质传热交换,利用烟气的热量使喷淋的水分蒸发,从而使烟气在塔内迅速降温至200℃左右,避免二恶英的再生成。急冷塔出来的烟气进入干式反应器,用氢氧化钙中和烟气中的HF、HCl、SO2,用粉末活性炭吸附去除烟气中的重金属和二恶英等。由干式反应器出来的烟气进入布袋除尘器,除去粉尘烟气经过洗涤并经过袋式除尘器除尘后进入湿法洗涤塔,用碱洗去除酸性气体。湿法洗涤塔中喷入NaOH溶液,去除前端未完全去除掉的酸性气体和酸性有害物质。经布袋除尘器除尘后的烟气经引风机通过烟囱排入大气,经湿法洗涤塔的碱洗水通过泵打入急冷塔作为烟气急冷洗涤的冷却水。为了监视烟气污染物排放情况,在烟囱上设置烟气在线监测系统(CEMS),主要监测因子为烟尘、SO2、NOx、HCl、HF、CO和CO2。

焚烧系统的工艺流程图如下:

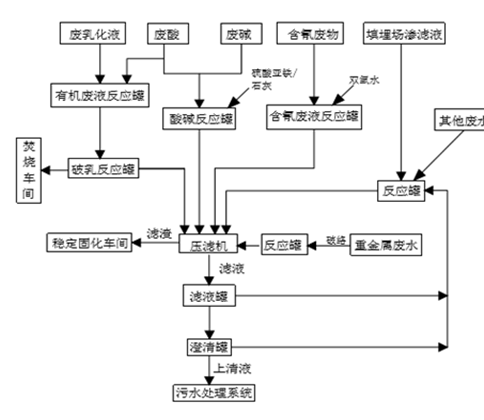

2、 物化处置工艺简述

进入物/化处理车间的废物是指有害物浓度较高,又不能进行综合利用的,且不能直接进入焚烧车间、稳定化/固化车间或安全填埋场的危险废物,废物形态主要是液态。

物/化处理是危险废物处置前常用的预处理方法。物化处理是通过浓缩或相变化等物理方法使废物的形态发生变化,以便于运输、贮存、利用或处置;化学处理则是采用化学反应的方法使废物中的有害成分改变化学性质使之无害化,或转变成为适于进一步处理处置的形态。处理的废物主要是:废乳化液、废酸、废碱、填埋场渗滤液、废有机溶剂、含油废水、重金属废液、含氰废液等。

(1)从外部收集的废酸、废碱、废乳化液等分别经废液输送泵泵入废酸贮罐、废碱贮罐、废乳化液贮罐,贮罐废气分别进入到酸性和碱性废气吸收塔。

(2)废酸、废碱由各自贮槽经废液输送泵泵入酸碱反应罐,向酸碱反应槽内加入硫酸亚铁溶液等药剂,处理后废水加入混凝剂,泵入板框压滤机进行固液分离。

(3)废乳化液由贮罐经废液输送泵送入有机废液反应罐,同时加入少量废酸,向有机废液反应槽内加入一定量的碱式氯化铝溶液作为混凝剂,以去除水中所含的铁、锰、铬、铅等重金属,反应后的混合液通过板框压滤进行固液分离,浮渣送至焚烧车间处理,剩余溶液进入反应罐作二次处理或送往生化车间。

(4)焚烧车间含氯废水进入含氯废水储罐,经废液输送泵泵入反应罐,向反应罐内投加硫化钠、石灰等药剂,反应罐出水通过废液输送泵泵入板框压滤机进行固液分离。

(5)以上各贮罐和反应罐产生的废气由废气吸收塔吸收。

(6)实验室废水、地面冲洗水、填埋场渗滤液等一并进入综合废液罐调节水量水质。

(7)综合废液罐出水经废液输送泵送入反应罐,废气吸收塔出水也一并进入反应罐。通过碱液输送泵和PAM输送泵向反应罐内加入氢氧化钙溶液和PAM 溶液作为沉淀剂和混凝剂,进行中和反应并混凝,随后污水进行板框压滤机进行固液分离。在此,污水中的悬浮物、大部分重金属离子以氢氧化物沉淀和胶体的形式得以有效去除。

(8)重金属废水经废液输送泵送入重金属反应罐,硫化钠溶液经输送泵加入罐内,对污水中的金属络合物进行破络。破络后的重金属反应罐内加入PAM溶液,与破络后的金属离子进行混凝反应。

(9)重金属废水经沉淀后,泵入压滤机进行固液分离,至此,污水中的绝大部分重金属离子、悬浮物都被有效去除,为其后的废水处理提供了有效的保证。

(10)所有压滤污泥送往固化/填埋车间或焚烧车间。滤液进入澄清罐澄清,上清液送入生化均质池配水,低部沉积物又返回反应罐重新处置压滤,以有效降低药剂用量、提高重金属的去除率、改善污泥的沉降和脱水性能。

(11)处理工艺详见下图

3、废水处理工艺

废水来源主要为物/化处理车间处理后的废水、厂区收集的受污染的初期雨水、厂区生产和生活过程中产生的车间地坪冲洗水、工艺排放水、汽车和周转桶清洗排水、化验室排水;填埋场产生的渗滤液。主要污染物为废酸废碱、重金属离子、悬浮物和化学需氧量。

污水处理厂的设计工程规模为250m3/d。运行为330天/年。工作制度为3班/天,每班8小时。

(1)物/化预处理后的废水、初期雨水、实验室废水/洗车废水、生活污水一并进入均质池,经污水提升泵进入水解酸化池。

(2)缺氧池出水分别自流入生物接触氧化池(好氧池),通过附着在填料上的好氧微生物,进一步氧化降解污水中的有机污染物,将污水中的有机污染物转变成对环境无害的二氧化碳和水。污水中的氨氮及有机氮化合物被氧化成硝酸盐(硝化反应),与缺氧池中的反硝化形成硝化-反硝化系统,避免了污泥在沉淀池产生大量浮渣。生物接触氧化池(好氧池)中 CODCr 去除率可达 70%,BOD5 可达 75%。

(3)生物接触氧化池(好氧池)中部布满立体弹性填料,下部设布水系统和曝气系统。

(4) 接触氧化池(好氧池)出水分别进入氧化反应池,向池内投加硫酸以降低 pH 值,而后加入硫酸亚铁溶液和双氧水以进一步氧化残余的有机物。

(5) 氧化反应后的废水自流入pH调节池,通过投加氢氧化钠溶液调节pH 值至6-9,反应时间2h。

(6)调节后的废水自流入絮凝反应池,向反应池内投加碱式氯化铝和 PAM 溶液进行混凝反应,以去除废水中的重金属离子,反应时间2h。

(7)絮凝反应池出水分别自流入平流式沉淀池,停留时间4h。沉渣污泥经隔膜泵送至压滤机,泥饼送固化/填埋车间处理,滤液回流至均质池。

(8)平流式沉淀池出水经中间水池过渡后由污水提升泵分别提升至砂滤罐以去除悬浮物,使水质达到进入活性炭罐的基本要求。

(9)砂滤罐出水进入活性炭罐,以充分有效地吸附水中残留的有机物,从而使 COD、色度等指标达到要求。处理后出水经紫外线消毒器消毒后进入回用池,其中大部分通过计量槽后达标排放或回用,另一部分经反冲洗泵返回至活性炭罐进行反冲洗。7.4.2填埋处置工艺简述

4、废物填埋场基本情况

填埋场的防渗系统拟采用双人工衬层,由下向上依次为次防渗层和主防渗层。次防渗层位于填埋场基础层上,由1.0m厚场底压实粘土、一层6.0mm厚GCL(边坡用)和一层1.5mm厚HDPE防渗膜复合构成。填埋场基础层粘土经机械压实后其饱和渗透系统不应大于1.0×10-7cm/s,厚度大于1m。主防渗层由一层2.0mm厚HDPE防渗膜组成。为了保护防渗膜免受上部异物剌穿破坏,主防渗层和次防渗层上将铺设800g/m2长丝无纺布作为保护层。

渗滤液收集系统由疏水层加收集管组成,其中场底疏水层采用0.3m厚的卵石,平铺于整个填埋场场底,卵石粒径为 30~50mm,卵石层上铺设有纺土工布作为反滤层,以防止填埋废物进入卵石层内而造成透水性下降。填埋场边坡上的疏水层由复合HDPE土工网格代替卵石层,复合HDPE土工网格由一层5.0mm厚的HDPE土工网格夹在两层无纺土工布中间组成。据我国危险废物安全填埋污染控制标准(GB18598-2001)第 6.9项的要求,整个疏水层透水系数应不小于0.1cm/s。

填埋场的渗滤液通过疏水层进入收集支管、主管后,从收集主管流经渗滤液导出管,最终流入渗滤液中间提升井中,经泵抽送至渗虑液调节池内。为防止渗滤液沉积物堵塞管道,根据国内外安全填埋场的实践经验,将渗滤液收集主管上游端延伸至填埋场外,并设置清洗口,定期用冲洗设备对渗滤液收集管进行冲洗,保证其畅通。

填埋场监测系统主要是对地表水、地下水、渗滤液和大气进行监测。其中,大气监测定期采样分析,地表水、地下水和渗滤液也定期采样分析连续监测。地表水分别从排洪沟和排水管取样,渗滤液从渗滤液收集系统取样,地下水分别从各监测井中取样。地下水监测井共布设七个,其中一个作为背景值的监测井设置在填埋场的上游,另两个污染扩散井布设在填埋场南、北侧,还有四个污染监测井布设在填埋场下游。应定期监测地下水水位变化,并采集水样进行测定,判断填埋场是否产生渗漏。

7.1.5填埋标准

(1)控制标准

根据《危险废物安全填埋污染控制标准》(GB18598-2001)以及填埋场的填埋作业条件,按照GB5086和GB/T15555.1~11中的方法进行测定,对入场填埋的废物制定如下要求:

满足以下要求的废物可直接入场填埋:浸出液中有一种或一种以上有害成分浓度超过GB5086.3中的标准值或低《危险废物安全填埋污染控制标准》GB18598-2001的入场控制限值的废物;浸出液 pH值在7.0~12.0之间的废物。

(2)废物入厂取样检查

根据《HJT 20-1998 工业固体废物采样制样技术规范》规范要求对入厂废物进行取样检测。取样频次为:每车/1-3个样品。采样时按废物的名称、来源、数量、性状、包装、采样点、采用方法、采样日期做好采样报告记录。

(3)样品检测

根据《GB18598-2001危险废物安全填埋污染控制标准》,对每一批需要进入危险废物填埋场的废物进行样品的浸出毒性检测,检测项目共计18项,具体情况如下:

危废浸出毒性检测项目

序号

检测项目

检测方法

1

含水率

HJ/T299-2007

2

总有机碳

HJ501-2009

3

PH值

GB/T 15555.12-1995

4

总汞

GB/T 15555.1-1995

5

总锌

GB/T 15555.2-1995

6

总镉

GB/T 15555.2-1995

7

总铅

GB/T 15555.2-1995

8

总镍

GB/T 15555.9-1995

9

总铬

GB/T 15555.6-1995

10

总铜

GB/T 15555.2-1995

11

氟化物

GB/T 15555.11-1995

12

铍

HJ/T59-2000

13

氰化物

HJ484-2009

14

六价铬

GB/T 15555.4-1995

15

氨氮

HJ535-2009

16

总铍

GB5085.3-2007 附录C

17

总钡

GB5085.3-2007 附录D

18

砷

GB5085.3-2007 附录C

检测合格后的废物再送至填埋进行安全填埋。

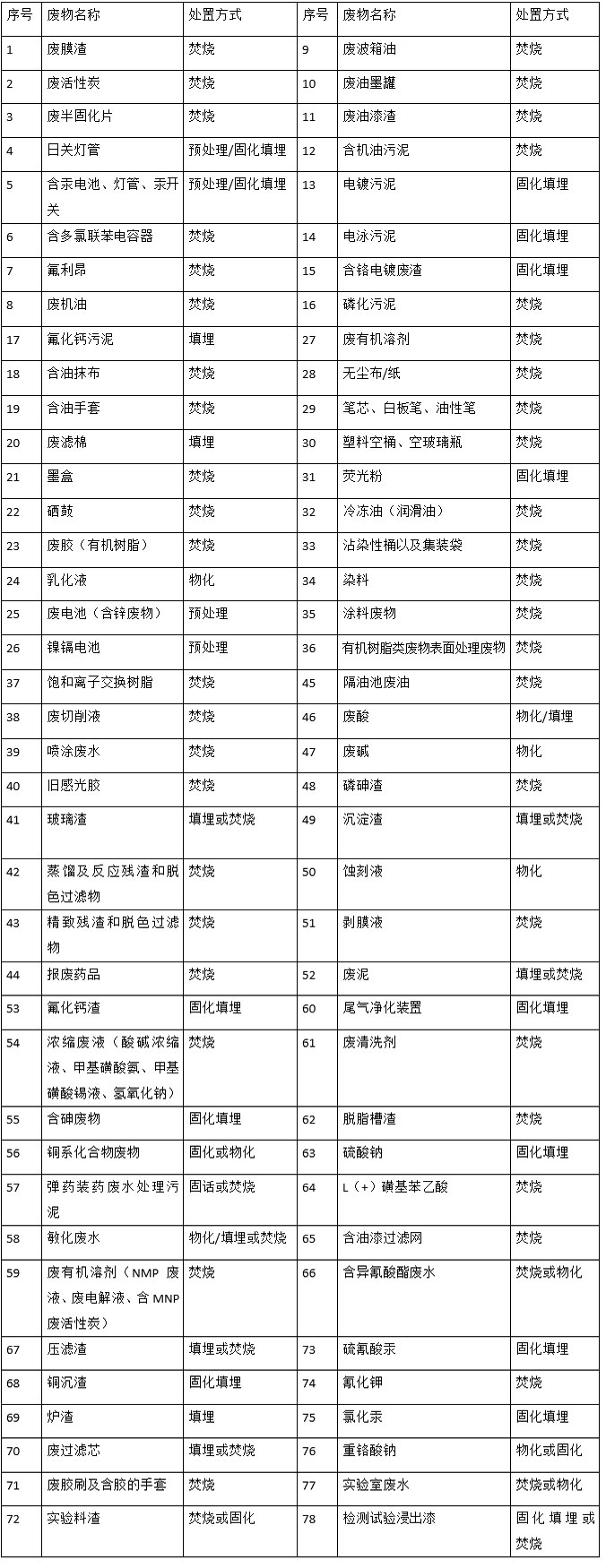

以下是部分危险废物的处置方式(见下图)